Entgraten

Das Entgraten ist ein sehr wichtiger Schritt im Metallbearbeitungsprozess. Dabei werden unerwünschte Vorsprünge, scharfe Kanten oder kleine erhabene Teile (also Grate) entfernt, die während des Herstellungsprozesses von Metallteilen entstehen. Diese Grate entstehen normalerweise während mechanischer Prozesse wie Gießen, Schmieden, Bearbeiten oder Schweißen usw.

Präzision: Grate oder Vorsprünge können die präzise Montage beeinträchtigen.

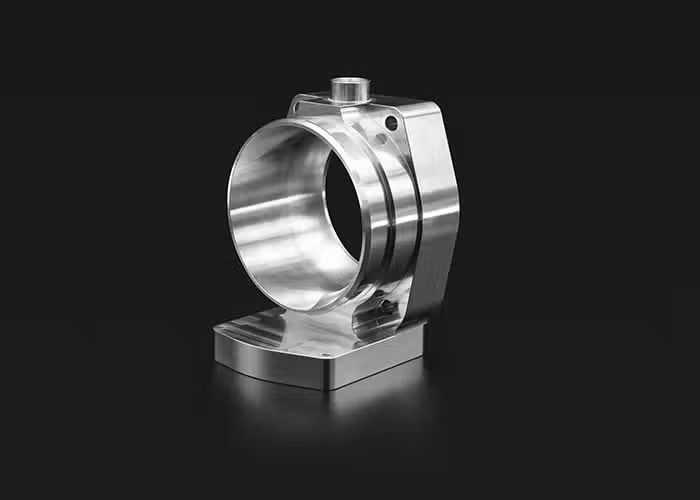

Ästhetik: Defekte lassen ein Teil unfertig oder minderwertig aussehen. Durch Entgraten entsteht ein poliertes, professionelles Aussehen, das die Gesamterscheinung des Produkts verbessert.

Sicherheit: Scharfe Kanten, die nach der Bearbeitung verbleiben, können bei der Handhabung Schnitte oder Verletzungen verursachen. Daher stellt das Entfernen dieser Mängel sicher, dass das Teil sicher verwendet werden kann.

Verfügbare Materialien

Hohe Bearbeitbarkeit und Duktilität, gutes Verhältnis von Festigkeit zu Gewicht. Aluminiumlegierungen haben ein gutes Verhältnis von Festigkeit zu Gewicht, eine hohe thermische und elektrische Leitfähigkeit, eine geringe Dichte und eine natürliche Korrosionsbeständigkeit.

Edelstahllegierungen haben eine hohe Festigkeit, Duktilität, Verschleiß- und Korrosionsbeständigkeit. Sie lassen sich leicht schweißen, bearbeiten und polieren. Die Härte und die Kosten von Edelstahl sind höher als die von Aluminiumlegierungen.

Stahl ist eine starke, vielseitige und langlebige Legierung aus Eisen und Kohlenstoff. Seine Anwendungsgebiete reichen von Baumaterialien und Strukturbauteilen bis hin zu Bauteilen für die Automobil- und Luftfahrtindustrie.

Stahl ist stark und langlebig. Hohe Zugfestigkeit, Korrosionsbeständigkeit, Hitze- und Feuerbeständigkeit. Leicht zu formen und zu formen.

Sehr beständig gegen Meerwasserkorrosion. Die mechanischen Eigenschaften des Materials sind denen vieler anderer bearbeitbarer Metalle unterlegen, weshalb es sich am besten für Bauteile mit geringer Belastung eignet, die durch CNC-Bearbeitung hergestellt werden.

Messing ist mechanisch stärker und die Metalleigenschaften mit geringerer Reibung machen Messing für die CNC-Bearbeitung ideal für mechanische Anwendungen, die auch Korrosionsbeständigkeit erfordern, wie sie beispielsweise in der Schifffahrtsindustrie vorkommen.

Nur wenige Metalle verfügen über die elektrische Leitfähigkeit von Kupfer, wenn es um CNC-Fräsmaterialien geht. Die hohe Korrosionsbeständigkeit des Materials hilft, Rost zu verhindern, und seine Wärmeleitfähigkeit erleichtert die CNC-Bearbeitungsformung.

Titan ist ein hochentwickeltes Material mit ausgezeichneter Korrosionsbeständigkeit, Biokompatibilität und einem guten Verhältnis von Festigkeit und Gewicht. Diese einzigartige Palette an Eigenschaften macht es zur idealen Wahl für viele technische Herausforderungen in der Medizin-, Energie-, Chemie- und Luftfahrtindustrie.

Zink ist bei Raumtemperatur ein leicht sprödes Metall und hat nach Entfernung der Oxidation ein glänzend-gräuliches Aussehen.

Eisen ist ein unverzichtbares Metall in der Industrie. Eisen ist mit einer kleinen Menge Kohlenstoff legiert – Stahl, der nach der Magnetisierung nicht leicht entmagnetisiert werden kann und ein ausgezeichnetes hartmagnetisches Material sowie ein wichtiges Industriematerial ist und auch als Hauptrohstoff für künstlichen Magnetismus verwendet wird.

Aufgrund der geringen mechanischen Festigkeit von reinem Magnesium werden hauptsächlich Magnesiumlegierungen verwendet. Magnesiumlegierung hat eine geringe Dichte, aber eine hohe Festigkeit und gute Steifigkeit. Gute Zähigkeit und starke Stoßdämpfung. Geringe Wärmekapazität, schnelle Erstarrungsgeschwindigkeit und gute Druckgussleistung.

Design-Überlegungen

- Wählen Sie Materialien, die weniger anfällig für Gratbildung sind. Einige Materialien sind aufgrund ihrer Härte oder Kornstruktur resistenter gegen Grate.

- Entwerfen Sie Teile mit Toleranzen, die das mögliche Vorhandensein von Graten berücksichtigen. Dadurch können Sie sicherstellen, dass Teile auch bei vorhandenen Graten noch passen und funktionieren.

- Konstruieren Sie Teile mit größeren Kantenradien, um die Spannungskonzentration zu verringern, die zur Gratebildung führen kann.

- Konstruieren Sie Teile so, dass scharfe Ecken oder Kanten, die schwer zu entgraten sind, möglichst selten vorkommen.

- Berücksichtigen Sie beim Entwurf von Teilen den Bearbeitungsprozess. Einige Prozesse sind anfälliger für Grate als andere. Beispielsweise können beim Drehen und Fräsen Grate entstehen, während sie beim Gießen oder Schmieden minimiert werden können.

- Entwerfen Sie Werkzeuge und Matrizen so, dass die Gratbildung minimiert wird. Dies kann die Verwendung von Werkzeugen mit abgerundeten Kanten oder die Konstruktion von Werkzeugen umfassen, die beim Schneiden Grate abbrechen.

- Stellen Sie sicher, dass bei der Konstruktion keine Grate entstehen, die eine Sicherheitsgefahr darstellen könnten, wie etwa scharfe Kanten, an denen sich Arbeiter schneiden oder verletzen könnten.