L'usinage est un processus essentiel dans diverses applications industrielles, notamment la production de pièces métalliques pour automobiles et machines, ainsi que d'outils de coupe spécialisés. Cette technique utilise des outils et des équipements spécialisés pour couper, sculpter ou manipuler des matériaux au niveau microscopique. Les ingénieurs utilisent diverses méthodes d’usinage pour créer les pièces et composants requis pour différents projets et industries.

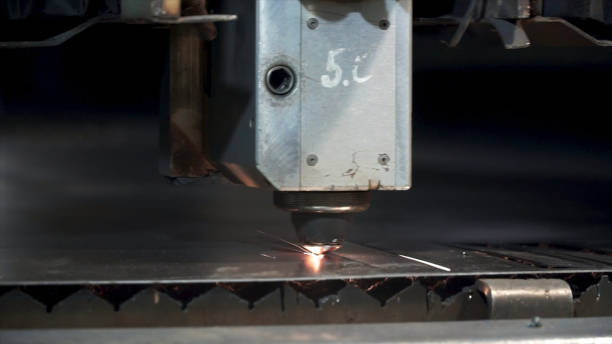

Lorsque les méthodes d'usinage traditionnelles atteignent leurs limites, les fabricants se tournent fréquemment vers Usinage par décharge électrique (EDM). L'EDM est une technique d'usinage non traditionnelle populaire qui utilise des étincelles électriques pour éroder le matériau et former des formes précises dans des matériaux durs. Ce processus ne nécessite ni n’utilise de force mécanique pour éliminer l’excès de matériau. L'EDM est largement utilisé dans les secteurs de la fabrication d'outils et de matrices, de l'aérospatiale, du médical et de l'automobile.

L'EDM est divisé en deux types : électroérosion à fil et EDM à plomb. Cet article passera en revue l'EDM à plomb et l'EDM à fil, y compris leurs principes, avantages et inconvénients, leurs applications et leurs différences. Nous espérons que cela vous aidera à choisir la meilleure option pour votre projet de fabrication ou d'EDM.

Qu’est-ce que l’EDM à plombs ?

EDM de lest est un type de méthode d'usinage par décharge électrique (EDM) qui utilise une étincelle électrique pour créer des cavités borgnes extrêmement précises dans des matériaux conducteurs. Une électrode personnalisée coule dans un liquide diélectrique et se rapproche de la pièce sans établir de contact.

Lorsqu'une haute tension est appliquée, une réaction en chaîne d'étincelles électriques entre l'électrode et la pièce commence dans cet espace étroit. Les étincelles génèrent une chaleur localisée intense, provoquant une érosion des matériaux. L'usinage par électroérosion par plombs, également connu sous le nom d'électroérosion à bélier, d'électroérosion à cavité, d'électroérosion à volume ou d'électroérosion par plongée, est principalement utilisé pour produire des moules d'injection plastique précis, des matrices et des pièces délicates.

L'électroérosion par plomb est particulièrement bénéfique dans ces applications car elle ne peut pas résister aux contraintes des forces de coupe conventionnelles. Cette technologie est essentielle pour la fabrication secteurs qui nécessitent une grande précision et délicatesse.

Comment fonctionne l'EDM à plombs ?

Semblable à d'autres formes d'usinage par électroérosion, l'électroérosion à platine fonctionne sur la base d'étincelles créées par une différence de tension électrique entre la pièce à usiner et l'électrode, l'outillage EDM. L'énergie thermique élevée de ces étincelles fait fondre ou vaporise des parties de la pièce et de l'électrode EDM. Après cela, le fluide diélectrique élimine les débris.

Semblable à d’autres formes d’électroérosion, la pièce à usiner est effectivement « coupée » par les milliers d’étincelles qui se produisent chaque seconde. Pour « usiner » la surface de travail à la profondeur requise, l'électrode est progressivement enfoncée dans la pièce. Lorsque l'outillage est retiré, la pièce se retrouve avec une image miroir inversée de l'outillage EDM qui a été découpé.

Sinker EDM utilise généralement une électrode en graphite et un huile d'hydrocarbure, tel que le kérosène, comme fluide diélectrique. Durabilité des électrodes de graphite et des outils d'équilibrage des huiles d'hydrocarbures, finition de surfaceet le coût, bien que d'autres options soient disponibles pour des projets particuliers.

Qu'est-ce que l'électroérosion à fil ?

Wire EDM est une méthode de fabrication soustractive sans contact qui utilise un fil fin chargé électriquement et un fluide diélectrique pour découper une pièce métallique en différentes formes.

Au lieu de couper le matériau, le processus le fait fondre ou le vaporise, produisant de petits copeaux et des lignes de coupe précises. De ce fait, il peut usiner facilement des pièces inadaptées aux techniques d’usinage traditionnelles. Cependant, les composants doivent être électriquement conducteurs.

Comment fonctionne l'électroérosion à fil ?

Un liquide diélectrique, un outil, une pièce à usiner et une machine à électroérosion sont nécessaires pour l'usinage par électroérosion. Une tension qui produit une séquence de décharges de courant entre deux électrodes est nécessaire au processus. Dans ce cas, les deux électrodes sont la pièce métallique et l'outil métallique, qui sont séparés par le liquide diélectrique (généralement eau déminéralisée ou huile d'hydrocarbure) et n'entrent jamais en contact les uns avec les autres.

La machine contrôle avec précision l'écart ou l'éclateur entre l'outil et la pièce à usiner. L'opérateur augmente la tension pendant le processus EDM, provoquant soudainement la transition du liquide d'un isolant électrique à un conducteur électrique. Ce processus est connu sous le nom de claquage diélectrique. Dans la petite zone située entre l'outil et la pièce, ce changement brusque crée un arc électrique qui érode le matériau des deux électrodes.

Le but ultime est l’érosion de la pièce, mais l’érosion de l’outil doit être soigneusement contrôlée. Une façon d’y parvenir consiste à remplacer fréquemment l’outil par de nouvelles sections métalliques. Au-delà de la production de l'arc électrique, le fluide diélectrique sert à d'autres fins. Le fluide élimine les fragments métalliques (semblables à des copeaux) de la pièce entre les décharges de courant et du fluide frais est ajouté. Nous appelons cette procédure le rinçage. Différentes versions d'EDM ont d'autres fonctions. Bien qu'il existe des variantes plus spécialisées, telles que l'électroérosion à perçage rapide, cet article se concentre sur l'électroérosion à plomb et à fil.

Avantages et inconvénients de l'usinage EDM par platine

Voici les avantages et les inconvénients de la processus d'usinage par décharge électrique des platines:

Avantages de l'EDM à plomb

- Avec un usinage précis des électrodes, l’électroérosion à platine peut produire des caractéristiques précises et remarquables.

- En conséquence, les fonctionnalités peuvent être contrôlées avec précision. Contrairement à Usinage CNC, ce procédé épargne à l'outil les charges qui pourraient le plier et le déformer.

- Étant donné que l'électroérosion à platine ne nécessite pas d'outil plus dur que le matériau usiné, elle diffère des autres méthodes d'usinage.

- L'usinage de n'importe quel métal conducteur est possible avec l'électroérosion à platine.

- Des caractéristiques telles que des trous borgnes de forme hexagonale pourraient en être produites.

Inconvénients de l’EDM à plomb

- Comparaison de la technique d'électroérosion à platine avec d'autres techniques d'usinage comme fraisage CNC, très peu de matière est enlevée. Le coût de chaque pièce est plus élevé qu’il ne le serait avec d’autres techniques d’usinage en raison du temps supplémentaire requis.

- Le processus d'érosion par étincelle à haute énergie des machines Sinker EDM entraîne une consommation excessive d'électricité. Beaucoup moins d’énergie est utilisée par machines CNC conventionnelles.

- Les plastiques et les composites ne peuvent pas être usinés par électroérosion à platine ; il ne peut gérer que des matériaux conducteurs.

Avantages et inconvénients de l'usinage par électro-érosion à fil

Voici les avantages et les inconvénients de l’usinage par électroérosion à fil :

Avantages de l'électroérosion à fil

- Le processus d'usinage se déroule en continu et sans interruption. Même si le fil se casse lors de la coupe, le processus se poursuit sans interruption.

- Découpe d'électroérosion à fil est idéal pour les matériaux fragiles qui ne peuvent pas résister aux contraintes de l’usinage.

- Des formes et des formes complexes qui seraient difficiles à créer avec l'usinage CNC conventionnel peuvent être créées avec cette approche.

- Il crée des coupes nettes et précises qui ne nécessitent pas de traitement ou de finition supplémentaire de la pièce.

- Il facilite l'usinage de composants minuscules et la découpe d'objets complexes qui seraient trop délicats pour les techniques d'usinage conventionnelles.

- La machine coupe les matériaux sans bavures ni déformations après une seule étape de traitement.

Inconvénients de l'électroérosion à fil

- Certains matériaux, comme l'aluminium, peuvent former une couche d'oxyde sur leurs surfaces coupées. En conséquence, des finitions supplémentaires peuvent être nécessaires, ce qui augmente les coûts.

- Cela ne fonctionne qu’avec des matériaux conducteurs d’électricité.

- Il s’agit d’un investissement initial élevé et de coûts permanents.

Applications de l'électroérosion à plomb

Étant donné que l'électroérosion par plomb peut générer des cavités complexes, elle est bénéfique lors de la fabrication de moules, de matrices et d'autres types d'outillage, en particulier à partir de matériaux durs comme l'acier à outils. Elle produit également des nervures profondes et des coins intérieurs pointus plus efficacement que les autres techniques de fraisage. Voici les applications typiques d'électroérosion à plomb :

- Fabrication de moules

- Outillage Rapide

- Threads

- Meurt

- Détails fins

- Rainures aveugles

- Coins intérieurs pointus

- Moules de moulage par injection

- Côtes profondes et fines

- Cavités aveugles

- Cannelures internes

Applications de l'électroérosion à fil

L'électroérosion à fil est généralement utilisée à la place des processus d'usinage traditionnels pour couper des plaques de métal épaisses et dures. C'est une méthode populaire pour produire des poinçons, des outils et des matrices. L'électroérosion à fil produit une bonne finition de surface tout en empêchant la déformation des pièces. Voici les applications courantes d'électroérosion à fil :

- Matrices d'extrusion

- Pièces où les bavures sont inacceptables

- Poinçons vierges

- Pièces automobiles et aérospatiales

- Électrodes de graphite pour EDM à plomb

- Pièces à tolérance serrée

- Plaques épaisses

- Appareils médicaux et dentaires

- Pièces fines susceptibles de se briser lors d'un usinage conventionnel

Quelles sont les principales différences entre l'électroérosion à plomb et l'électroérosion à fil ?

Voici un tableau montrant les principales différences entre les deux processus, ainsi qu'une comparaison détaillée ci-dessous :

| EDM de lest | EDM de fil |

| Le liquide diélectrique est généralement de l'huile d'hydrocarbure | Le liquide diélectrique est généralement de l'eau déionisée |

| Mouvement principalement le long de l'axe Z | Mouvement principalement selon les axes X et Y |

| L'outil est généralement en graphite | Le fil est généralement en laiton |

| Idéal pour l'outillage, les moules, les matrices | Convient aux outillages, poinçons, matrices |

| L'outil façonné est enfoncé dans la pièce par le haut | Un fil fin coupe la pièce par le côté |

Type d'électrode et enlèvement de matière

L'électrode unique utilisée dans le Sinker EDM est généralement en graphite ou en cuivre et présente un profil qui imite la cavité ou la forme souhaitée dans sa pièce à usiner. La procédure plonge à la fois l’électrode et la pièce à usiner dans un liquide diélectrique. Par action d'érosion, la matière est éliminée petit à petit au fur et à mesure que des décharges électriques se produisent entre l'électrode façonnée et la pièce à usiner. Cette technique est particulièrement utile pour réaliser des formes et des contours complexes dans des matériaux électriquement conducteurs.

Alors que, dans le cas de l'électroérosion à fil, un fil mince électriquement conducteur constitue son électrode. Ce fil parcourt la pièce en formant une ligne suivant parfaitement le programme. Comme dans le cas de Sinker EDM, la pièce à usiner et le fil-électrode sont immergés dans un fluide diélectrique pour ce processus d'usinage par électroérosion. Cette méthode est extrêmement efficace pour les découpes complexes et précises, en particulier lorsque des tolérances serrées sont requises.

Application et géométrie

En raison de sa capacité à générer des formes exceptionnellement complexes pour les moules et les matrices, Sinker EDM est idéal pour les applications nécessitant des formes complexes. Cela est dû à sa capacité à créer des géométries complexes avec une grande précision, ce qui en fait une solution privilégiée pour la fabrication de composants nécessitant des détails élevés. La flexibilité de fabrication est également permise par ce processus, car les électrodes peuvent être soigneusement personnalisées pour s'adapter à la forme de la cavité ciblée.

D'autre part, l'électroérosion à fil est particulièrement efficace pour couper des formes petites et complexes et peut être utilisée pour couper des pièces avec précision qui nécessitent des tolérances très serrées. Cette alimentation continue du fil permet la production de pièces complexes aux formes complexes sans recourir à un outil personnalisé, ajoutant ainsi efficacité et précision à la fabrication.

Vitesse de traitement

Il est généralement admis que l'électroérosion par plomb, par rapport à l'électroérosion à fil, est un processus d'usinage beaucoup plus lent. Cette fonctionnalité rend Sinker EDM parfait pour les applications où la précision est préférée à la vitesse dans l'alimentation des matériaux. Le contrôle et la précision du processus lui permettent de créer des fonctionnalités détaillées avec une grande précision, mais cela peut ne pas permettre de gagner autant de temps dans les cas où la demande est forte.

Pendant ce temps, l'électroérosion à fil est largement connue pour ses puissantes capacités de coupe. L'alimentation continue du fil permet d'augmenter le taux d'enlèvement de matière, ce qui profite à l'électroérosion à fil pour les applications nécessitant une vitesse de production élevée, en particulier lorsqu'il s'agit de conceptions complexes et de petits composants miniatures.

Types de matériaux

Sinker EDM affiche une riche capacité à traiter divers matériaux conducteurs, ce qui le rend adapté aux applications de métaux durs telles que le carbure de tungstène et différents aciers à outils. Une telle flexibilité permet aux fabricants d'utiliser matériaux que d'autres processus d'usinage peuvent être difficiles à utiliser, élargissant ainsi le champ d'application de l'électroérosion à plombs.

En revanche, le Wire EDM est utilisé pour les matériaux électriquement conducteurs, notamment les métaux et les alliages. Il est principalement utilisé pour l’usinage de matériaux durs et même ceux qui ont une résistance élevée à la traction en raison de sa capacité à découper efficacement des formes complexes.

Considérations sur l'outillage et les électrodes

Sinker EDM utilise des électrodes de forme personnalisée pour chaque forme ou cavité spécifique. Ces électrodes sont soigneusement construites pour se conformer à la géométrie requise de la pièce. Cela offre un haut niveau de flexibilité et de précision, mais nécessite également un outillage dédié pour chaque application. De plus, ce processus pourrait nécessiter une usure des électrodes qui nécessiterait des ajustements et des remplacements à intervalles réguliers.

Le fil continu lui-même agit comme une électrode dans le Wire EDM. Cela supprime le besoin d'outillage spécifique pour chaque forme, simplifiant ainsi la configuration et réduisant les temps de changement. La présence d'usure dans Wire EDM est également répartie uniformément sur toute la longueur du fil, contrairement à l'usure localisée sur les électrodes façonnées utilisant Sinker EDM.

Versatilité

La polyvalence dans la mise en forme de géométries complexes à l'aide de l'électroérosion à platine le rend adapté aux applications où des conceptions complexes et personnalisées sont souhaitées. Cela peut être considéré comme une fonctionnalité utile dans les secteurs de la fabrication d’outils et d’outils où les dimensions précises deviennent très importantes. Mais la méthode pourrait être moins flexible en termes de productivité de production, notamment dans une perspective de gros volumes.

L'électroérosion à fil fait preuve de flexibilité dans la découpe complexe et précise, ce qui la rend compatible avec toutes sortes d'applications impliquant des tolérances serrées. Le fil constant utilisé dans ce processus garantit que des géométries complexes sont produites rapidement et efficacement ; ils incluent le prototypage ainsi que les séries de production. Cependant, sa vitesse et sa précision en font un excellent choix pour les applications incluant des composants aérospatiaux ainsi que des dispositifs médicaux.

EDM à plomb ou à fil : quel procédé devriez-vous choisir ?

Nous avons maintenant couvert les avantages et les inconvénients de l'électroérosion à fil et de l'électroérosion à plomb. Vous vous demandez peut-être lequel convient le mieux à vos besoins d'usinage. Les exigences d'une application donnée détermineront laquelle des deux approches est la meilleure.

L'électroérosion par plombs est le plus couramment utilisée pour produire des matrices et des moules afin de générer des cavités de moulage par injection plastique. Mais quand il s'agit de production à faible volume et les exigences de précision exactes, l'électroérosion à fil doit avoir la priorité. De toutes les techniques disponibles sur le marché, l'électroérosion à fil est la technologie la plus économique et la plus rapide.

Il convient de prendre en compte les éléments suivants lors du choix entre les deux procédures :

- Prix: En général, l'électroérosion à fil est moins chère que l'électroérosion à plomb, ce qui en fait un choix plus économique dans certaines situations.

- Géométrie de la pièce: L'électroérosion par enfoncement convient mieux aux cavités profondes ou aux moules aux géométries complexes, tandis que l'électroérosion par fil convient aux formes complexes avec des tolérances strictes.

- Type de matériau et épaisseur: Alors que l'électroérosion à plomb fonctionne bien avec des matériaux plus épais, l'électroérosion à fil fonctionne mieux avec des matériaux plus fins.

- Volume de production: L'électroérosion à plomb est plus appropriée pour des volumes de production moindres car elle est généralement plus lente que l'électroérosion à fil.

- Finition de surface: Les finitions de surface produites par EDM à platine sont plus dures que celles réalisées par EDM à fil.

Pour aller plus loin

En résumé, une décharge électrique est utilisée dans le processus d'usinage par électroérosion (EDM) pour modifier les caractéristiques physiques et la forme d'un matériau. Pour vous donner un aperçu de cette méthode d'usinage, nous avons couvert en détail l'usinage par électroérosion (EDM) et ses deux types dans cet article. Grâce à ces connaissances, vous devriez être en mesure de choisir les solutions adaptées à vos besoins et d'obtenir les meilleurs résultats. Pour vous fournir les meilleurs résultats avec la plus haute précision et le délai d'exécution le plus court, Zintilon propose les meilleurs électroérosion à fil prestations de service. Commandez maintenant et votre marchandise sera livrée à l'adresse de votre entreprise. Pour une assistance technique, contact nos ingénieurs afin que vous soyez clair sur chaque étape et chaque fonctionnalité.

En savoir plus

- Tour CNC vs fraiseuse CNC - Quelle est la différence ? -Zintilon

- Fraisage CNC vs tournage CNC : un guide détaillé – Zintilon

- Usinage CNC 3 axes vs usinage CNC 5 axes - Zintilon

- Défauts de moulage sous pression : un examen complet – Zintilon

- Liste des équipements de contrôle qualité Zintilon – Zintilon

Génial, ensemble