Wanneer u op zoek bent naar de perfecte technieken om dunwandige onderdelen te maken, komt u vaak de lagedrukspuitgiettechniek tegen. Het is een zeer effectieve giettechniek voor het produceren van hoogwaardige onderdelen. Maar is lagedrukspuitgieten een goede optie voor dunwandige onderdelen?

Nou, het duidelijke antwoord is nee. Maar het is ook cruciaal om te begrijpen waarom het niet de meest geschikte optie is voor dunwandige onderdelen. Daarom duiken we diep in de lagedrukspuitgiettechniek en vertellen we je alles over de techniek, en waarom het niet geschikt is voor dergelijke onderdelen.

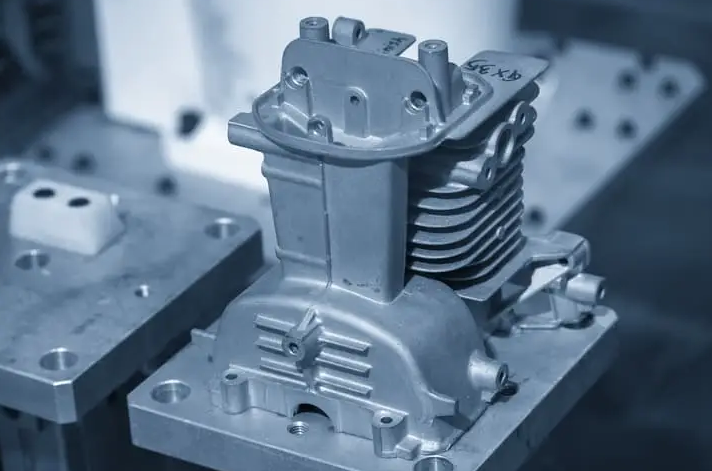

Overzicht van lagedrukspuitgieten

Lagedrukspuitgieten is een metaalgietproces dat de laatste jaren aan populariteit heeft gewonnen vanwege de unieke voordelen. Als u verschillende productietechnieken onderzoekt, zult u merken dat deze methode een mix van precisie, efficiëntie en kosteneffectiviteit biedt, wat het aantrekkelijk maakt voor veel toepassingen.

Hoe het werkt

Om de mogelijkheden en beperkingen van lagedrukspuitgieten volledig te begrijpen, is het essentieel om te begrijpen hoe het proces werkt. Hier is een overzicht van het lagedrukspuitgietproces.

- Schimmel voorbereiding: Het proces begint met de voorbereiding van een precisie-gefreesde stalen matrijs. Deze matrijs wordt grondig gereinigd en voorverwarmd om thermische stress te voorkomen.

- Metaalsmelten en -transport: Vervolgens smelt u het gekozen metaal en brengt u het voorzichtig over naar een warmhoudoven. Zo zorgt u voor een slakvrije toevoer van gesmolten metaal.

- Gecontroleerde injectie: Spuit vervolgens het gesmolten metaal voorzichtig onder lage druk in de matrijsholte, zodat er zo min mogelijk luchtinsluiting ontstaat.

- Verharding: Het metaal stolt geleidelijk in de matrijs, terwijl de warmhoudoven continu gesmolten metaal aanvoert om krimp te compenseren.

- Uitwerpen van onderdelen: Zodra het onderdeel gestold is, haalt u het uit de matrijs en laat u de matrijs afkoelen voordat de volgende cyclus begint.

- Afwerking: Mogelijk moet u kleine bijsnijdingen en bewerkingen uitvoeren om de gewenste oppervlaktekwaliteit te bereiken.

Toepassingen

U hebt misschien al gezien dat lagedrukspuitgiettechnieken worden gebruikt, maar nooit beseft dat dit de manier is waarop ze worden gemaakt. Hier zijn enkele industrieën waar lagedrukspuitgietonderdelen constant worden gebruikt.

- Automotive: Produceert motorblokken, cilinderkoppen, wielen en ophangingscomponenten.

- Aerospace: Wordt gebruikt voor landingsgestellen, motoronderdelen en andere zeer nauwkeurige componenten.

- Medisch: Produceert chirurgische instrumenten, röntgenapparatuur en andere medische apparatuur.

- Huishoudelijke apparaten: Maakt onderdelen voor kookapparatuur, keukenmachines en andere huishoudelijke artikelen.

- Elektrisch: Produceert motorbehuizingen, behuizingen en andere elektrische componenten.

- Marine: Wordt gebruikt voor de productie van pompen, motoren en kleppen voor maritieme toepassingen.

Materialen

Laten we nu de verschillende materialen bespreken die compatibel zijn met het low-die casting proces. Bepaalde materialen werken het beste voor het proces, en deze omvatten doorgaans –

| Materiaal | Voordelen |

| Aluminiumlegeringen | Meest voorkomend, goede balans van eigenschappen, breed scala aan toepassingen |

| Magnesium legeringen | Hoogste sterkte-gewichtsverhouding, ideaal voor toepassingen waarbij het gewicht cruciaal is |

| Zinklegeringen | Hoge maatnauwkeurigheid, uitstekende oppervlakteafwerking, laag smeltpunt |

| Koperlegeringen | Hogere sterkte en temperatuurbestendigheid |

Oppervlakteafwerkingen

Wanneer u overweegt om spuitgieten te gebruiken voor uw project, is het cruciaal om de verschillende oppervlakteafwerkingen te begrijpen die beschikbaar zijn. Hier zijn enkele oppervlakteafwerkingen die u kunt uitproberen –

Zoals gegoten

Basis, ruwe afwerking direct uit de mal. Dit is de meest economische optie, maar is mogelijk niet geschikt voor toepassingen die nauwkeurige afmetingen of gladde oppervlakken vereisen.

texturing

Voegt patronen of texturen toe met behulp van malmodificaties. Dit kan de grip verbeteren, de esthetiek verbeteren of kleine onvolkomenheden maskeren.

Polijsten

Creëert een glad, glanzend oppervlak. Polijsten wordt vaak gebruikt voor decoratieve onderdelen of toepassingen die een hoge reflectiviteit vereisen.

Kogelstralen

Verbetert uiterlijk en mechanische eigenschappen. Stralen kan oppervlakteverontreinigingen verwijderen, de vermoeiingssterkte verbeteren en een uniforme oppervlaktetextuur creëren.

Vibrerende afwerking

Ideaal voor complexe vormen en grote volumes. Dit proces kan onderdelen ontbramen, scherpe randen verwijderen en de oppervlakteafwerking verbeteren.

Schilderen/Coating

Verbetert corrosiebestendigheid, voegt kleur toe en verbetert esthetiek. Veelvoorkomende coatings zijn poedercoating, natlakken, anodiseren en galvaniseren.

Wat zijn de uitdagingen bij de productie van dunwandige onderdelen?

Wanneer u van plan bent om dunwandige onderdelen te produceren, moet u zich voorbereiden op de volgende uitdagingen. Dit zijn veelvoorkomende problemen die optreden tijdens het maken van dunwandige onderdelen

Problemen met de materiaalstroom

Dunne secties vormen een aanzienlijke uitdaging om volledige en gelijkmatige vulling met gesmolten materiaal te garanderen. De hoge oppervlakte-volumeverhouding van dunne wanden leidt tot snel warmteverlies, waardoor de viscositeit van het gesmolten materiaal toeneemt en de stroming ervan wordt belemmerd. Dit kan resulteren in onvolledige vulling van de matrijsholte, waardoor er holtes of dunne gebieden in het uiteindelijke onderdeel achterblijven.

Ongelijkmatige koeling

Door hun dunheid koelen deze onderdelen veel sneller af dan dikkere delen. Deze snelle afkoeling creëert ongelijke temperatuurgradiënten binnen het onderdeel, wat leidt tot differentiële krimp en de kans op kromtrekken, vervorming en de vorming van verzakkingen. De ongelijke afkoeling kan ook interne spanningen binnen het onderdeel veroorzaken, wat de sterkte en duurzaamheid ervan kan beïnvloeden.

Vervorming en vervorming

De aanzienlijke temperatuurgradiënten tijdens het afkoelen kunnen leiden tot differentiële krimp over het onderdeel. Deze differentiële krimp kan leiden tot kromtrekken, waarbij het onderdeel buigt of verdraait. Complexe geometrieën en variërende wanddiktes verergeren deze problemen, waardoor het moeilijker wordt om de uiteindelijke vorm van het onderdeel te voorspellen en te controleren.

Wastafelmarkeringen

Omdat dunne secties snel afkoelen, krimpen ze sneller dan de omringende dikkere secties. Deze differentiële krimp kan ervoor zorgen dat de dikkere secties zich losmaken van de dunnere secties, waardoor er depressies of "verzakkingen" op het oppervlak van het onderdeel ontstaan. Deze verzakkingen kunnen visueel onaantrekkelijk zijn en kunnen ook de functionaliteit van het onderdeel beïnvloeden.

Poortontwerp

Een goed gate-ontwerp is cruciaal om de volledige en gelijkmatige vulling van dunwandige secties te garanderen. De locatie, grootte en vorm van de gate kunnen een aanzienlijke impact hebben op de materiaalstroom, drukverdeling en de algehele kwaliteit van het onderdeel. Het optimaliseren van het gate-ontwerp vereist zorgvuldige overweging van factoren zoals onderdeelgeometrie, materiaaleigenschappen en verwerkingsomstandigheden.

Uitwerpuitdagingen

Het uitwerpen van dunwandige onderdelen uit de mal kan een uitdaging zijn vanwege hun delicate aard. De dunne wanden kunnen gemakkelijk vervormd of beschadigd raken tijdens het uitwerpen, vooral als de uitwerpkrachten niet zorgvuldig worden gecontroleerd. Gespecialiseerde uitwerpsystemen, zoals low-force ejectors of pneumatische systemen, kunnen nodig zijn om schade aan onderdelen te minimaliseren.

Is lagedrukspuitgieten geschikt voor dunwandige onderdelen?

Laten we nu de centrale vraag van dit artikel bespreken: is lagedrukspuitgieten geschikt voor dunwandige onderdelen? Het korte antwoord is nee, lagedrukspuitgieten is over het algemeen niet geschikt voor het produceren van onderdelen met zeer dunne wanden. Er zijn verschillende beperkingen aan de techniek.

Beperkingen van lagedrukspuitgieten

Vanwege de beperkingen in lagedrukspuitgieten, kom je in het proces een aantal cruciale problemen tegen. Deze omvatten:

Beperkte mogelijkheid om zeer dunne secties te vullen

Ten eerste is de relatief lage druk die bij LPDC wordt gebruikt mogelijk niet voldoende om extreem dunne gedeelten volledig te vullen, vooral die binnen het bereik van 1-5 mm.

U zult problemen krijgen met het gebrek aan kracht in het gesmolten metaal. Het zal niet in staat zijn om de oppervlaktespanning te overwinnen en in de smalste gebieden van de malholte te stromen. Dit leidt uiteindelijk tot problemen zoals onvolledige vulling, holtes en mogelijke defecten.

Potentieel voor kromtrekken en vervorming

Zoals we hierboven bespraken, zijn kromtrekken en vervorming veelvoorkomende problemen bij het produceren van dunwandige onderdelen. Hoewel LPDC turbulentie minimaliseert, kan het langzamere vulproces nog steeds leiden tot een zekere mate van ongelijkmatige koeling.

Deze oneffenheden dragen enorm bij aan kromtrekken en vervormen, vooral bij onderdelen met een complexe geometrie of grote verschillen in wanddikte.

Bovendien kan de langzamere afkoeling het risico op interne spanningen in het onderdeel vergroten, wat na uitwerpen tot vervorming kan leiden.

Lagere productiesnelheden

Het lagedruk-injectieproces resulteert inherent in langzamere vultijden vergeleken met hogedruk-spuitgieten. Dit leidt tot langere cyclustijden en lagere productiesnelheden. Hoewel het inherent geen groot probleem is, kunt u nog steeds moeite hebben met het produceren van onderdelen in grote volumes.

Hoe ga je om met de beperkingen van lagedrukgieten?

Als u volhardend bent in het gebruik van lagedrukspuitgieten voor het produceren van dunwandige onderdelen, dan zijn er een aantal strategieën die u kunt uitproberen. Deze kunnen u helpen de problemen tot op zekere hoogte te omzeilen en behoorlijke resultaten te krijgen. Ze zijn als volgt:

Optimalisatie van het matrijsontwerp

Het optimaliseren van het matrijsontwerp van uw lagedrukspuitgietwerk kan een nuttige strategie zijn voor lagedrukspuitgietwerk van dunwandige onderdelen. Dit is wat u kunt doen –

- Gebruik meerdere, kleinere poorten om gesmolten metaal gelijkmatig te verdelen en luchtinsluiting te minimaliseren. Plaats poorten zorgvuldig om laslijnen te vermijden en volledige vulling te garanderen.

- Ontwerp koelkanalen nauwkeurig om warmte efficiënt af te voeren, een gelijkmatige koeling te bevorderen en thermische spanningen te minimaliseren. Overweeg het gebruik van conforme koelkanalen voor een gelijkmatigere warmteafvoer.

- Zorg voor een goede ventilatie, zodat lucht uit de mal kan ontsnappen. Zo voorkomt u dat er lucht in de mal blijft zitten en worden dunne delen volledig en gelijkmatig gevuld.

Materiaalkeuze

U kunt het succespercentage van uw project verhogen, zelfs voordat het begint, met strategische materiaalselectie. Om dat te doen, moet u –

- Kies legeringen met een lage viscositeit, omdat deze een betere vloeibaarheid hebben en dunne oppervlakken beter kunnen opvullen.

- Kies materialen met een lage krimp bij stolling, zodat de kans op vervorming en maatafwijkingen minimaal is.

Procesoptimalisatie

Tijdens het lagedrukspuitgietproces kunt u enkele belangrijke optimalisatiestrategieën implementeren. U kunt bijvoorbeeld:

- Verlaag de injectiedruk enigszins om turbulentie te minimaliseren en de materiaalstroom in dunne secties te verbeteren, terwijl u voldoende druk behoudt voor volledige vulling.

- Pas gecontroleerde koeltechnieken toe, zoals het gebruik van koelmachines of thermische isolatie, om de koelsnelheid te reguleren en het risico op ongelijkmatige koeling en vervorming te verminderen.

Gespecialiseerd gereedschap

Last but not least, het inzetten van gespecialiseerde tooling-tactieken kan u ook helpen de effecten van LPDC-beperkingen te verzachten. U kunt –

- Gebruik speciale inzetstukken in de mal om dunne delen extra ondersteuning te bieden en vervorming tijdens het uitwerpen te voorkomen.

- Gebruik uitwerpsystemen met lage kracht of pneumatische systemen om het risico op beschadiging van dunwandige onderdelen tijdens het uitwerpen te minimaliseren.

Wat zijn de voordelen van lagedrukgieten voor dunwandige onderdelen?

Dit is het punt: lagedrukspuitgieten is misschien niet de beste keuze voor dunwandige onderdelen, maar het heeft nog steeds een aantal belangrijke voordelen. Deze voordelen zijn inherent aan deze productietechniek. De voordelen die u krijgt, zijn onder andere:

Verminderde porositeit

Het langzaam en gecontroleerd vullen van de mal onder lage druk minimaliseert het risico op turbulentie en luchtinsluiting, wat leidt tot aanzienlijk verminderde porositeit in het uiteindelijke onderdeel. Dit is cruciaal voor dunwandige onderdelen, omdat porositeit de structuur kan verzwakken en de integriteit ervan kan aantasten.

Verbeterde materiaalstroom

De zachte en constante stroming van gesmolten metaal onder lage druk zorgt voor een betere vulling van ingewikkelde en dunwandige secties. Dit vermindert de kans op onvolledige vulling, koude sluitingen en misruns, wat zorgt voor een consistente wanddikte en het minimaliseren van defecten.

Verbeterde dimensionale nauwkeurigheid

Het gecontroleerde stollingsproces onder lage druk bevordert een gelijkmatigere koeling en minder krimp, wat resulteert in een verbeterde maatnauwkeurigheid en nauwere toleranties. Dit is met name belangrijk voor dunwandige onderdelen waarbij zelfs kleine afwijkingen in afmetingen hun functionaliteit kunnen beïnvloeden.

Verbeterde oppervlakteafwerking

De lagere vulsnelheid en verminderde turbulentie in LPDC dragen bij aan een gladdere oppervlakteafwerking op de gegoten onderdelen. Dit kan de noodzaak voor uitgebreide nabewerkingen, zoals bewerken of slijpen, minimaliseren, wat uitdagend en kostbaar kan zijn voor dunwandige componenten.

Veelzijdigheid

LPDC kan worden gebruikt om een breed scala aan metalen te gieten, waaronder aluminium, magnesium en koperlegeringen, waardoor het geschikt is voor verschillende toepassingen en materiaalvereisten.

Conclusie

Concluderend is lagedrukspuitgieten niet de ideale keuze, maar het kan in sommige gevallen nog steeds de klus klaren. Met de inherente voordelen van de techniek kunt u met behulp van de besproken strategieën zorgen voor onderdelen met een behoorlijke kwaliteit dunwandige onderdelen. Op die manier hoeft u niet naar andere methoden te zoeken om onderdelen met een dunne wand te produceren.

Als u echter de meeste waarde uit uw dunwandige onderdelen wilt halen, kan hogedrukspuitgieten een geweldige oplossing voor u zijn. Bekijk in deze gedetailleerde bespreking waarom hogedrukspuitgieten een goede keuze is voor dunwandige onderdelen.

Geweldig, Samen