I en värld av halvledartillverkning och mikroelektronik spelar etsning en avgörande roll för att skapa intrikata mönster och strukturer på olika material. Ofta kämpar människor med att välja mellan våt- och torretsning.

Idag kommer vi att avsluta den kampen med en detaljerad guide för att lära oss vad som är skillnaden mellan våt och torr etsning. Vi djupdyker i båda teknikerna och ger dig en liten jämförelse i slutet som en överblick för att välja en.

Så om du också har problem med att välja rätt etsningsteknik, gå igenom hela guiden för att hitta din lösning.

Wet vs Dry Etching: Vilken är starkast

När man jämför våt och torr etsning är det viktigt att notera att "starkare" inte nödvändigtvis betyder bättre. Varje metod har sina styrkor och lämpar sig bättre för olika tillämpningar.

Varje metods "styrka" beror på de specifika kraven för etsningsprocessen, inklusive de inblandade materialen, önskad funktionsstorlek och precisionsnivån som behövs.

Låt oss utforska dem i detalj för att bättre förstå deras möjligheter och begränsningar.

Våtetsning

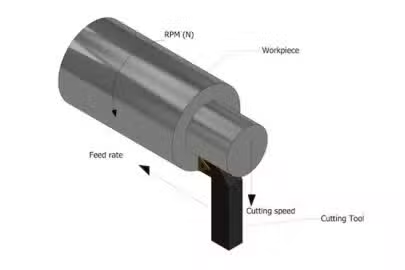

Våtetsning är en materialborttagningsteknik som använder kemiska lösningar, eller etsmedel, för att selektivt ta bort materiallager från ett substrat. Det är en vanlig process i olika industrier, särskilt mikrotillverkning och halvledartillverkning.

Våtetsning erbjuder generellt högre etsningshastigheter och bättre selektivitet, vilket innebär att den kan ta bort material snabbare och med större precision mellan olika lager. Detta gör den särskilt effektiv för storskalig etsning och vid arbete med material som har hög etsningsselektivitet.

Typer av våtetsning

- Isotropisk etsning: Denna typ etsar jämnt i alla riktningar, vilket resulterar i en rundad profil.

- Anisotropisk etsning: Denna typ av etsar företrädesvis i en riktning, vilket skapar en mer vertikal profil.

Hur man gör det?

Våtetsning är en kemisk process som använder flytande etsmedel för att avlägsna material från ett substrat. De grundläggande stegen för våtetsning är följande:

- Förberedelse av substrat: Det första steget i våtetsning är att förbereda substratet för etsningsprocessen. Detta involverar vanligtvis rengöring av substratet för att avlägsna alla föroreningar som kan störa etsningsprocessen. Vanliga rengöringsmetoder inkluderar lösningsmedelsrengöring, alkalisk rengöring och sur rengöring.

- Maskering: Ett skyddande lager, ofta kallat fotoresist, appliceras på substratet för att definiera de områden som inte ska etsas. Fotoresisten mönstras med hjälp av en litografisk process som exponerar de önskade områdena för etsning.

- Etsning urval: Valet av etsmedel beror på materialet som ska etsas och den önskade etshastigheten och selektiviteten. Vanliga etsmedel inkluderar fluorvätesyra (HF), kaliumhydroxid (KOH) och salpetersyra (HNO3).

- Etsningsprocess: Substratet nedsänks i eller sprayas med etsmedelslösningen. De exponerade områdena reagerar med etsmedlet och får dem att lösas upp. Etsningshastigheten kan styras genom att justera faktorer såsom temperatur, koncentration av etsmedel och omrörning.

- Skölj och torka: När det önskade etsdjupet har uppnåtts sköljs substratet med avjoniserat vatten för att avlägsna eventuellt kvarvarande etsmedel. Det torkas sedan, ofta med hjälp av en centrifug.

- Maskborttagning: Skyddsmasken tas bort efter att etsningsprocessen är klar och lämnar kvar det önskade etsade mönstret på substratet. Masken kan tas bort med en strippningslösning eller genom plasmaaska.

Vanliga etsmedel som används vid våtetsning inkluderar:

- Fluorvätesyra (HF) för kiseldioxid (SiO2)

- Fosforsyra (H3PO4) för aluminium

- Salpetersyra (HNO3) för koppar

- Kaliumhydroxid (KOH) för kisel

Valet av etsmedel beror på materialet som etsas och de önskade etsegenskaperna.

Egenskaper

Våtetsning kännetecknas av flera nyckelfunktioner:

- Isotropisk etsning

Våtetsning fortskrider vanligtvis lika i alla riktningar, vilket resulterar i rundade eller underskurna profiler. Denna egenskap kallas ofta isotropisk etsning. Även om detta kan vara fördelaktigt i vissa applikationer, kan det också begränsa möjligheten att skapa strukturer med högt bildförhållande med vertikala sidoväggar.

- Hög selektivitet

Våtetsningsmedel kan väljas noggrant för att etsa ett material mycket snabbare än ett annat, vilket möjliggör hög selektivitet mellan olika skikt. Denna selektivitet är avgörande i applikationer där det är nödvändigt att ta bort ett material samtidigt som andra bevaras.

- Höga etsningshastigheter

Våtetsning erbjuder generellt snabbare materialavlägsningshastigheter jämfört med torretsningstekniker. Detta kan vara fördelaktigt i applikationer där snabb etsning krävs.

- Kemisk reaktionsbaserad

Etsningsprocessen vid våtetsning bygger på kemiska reaktioner mellan etsmedelslösningen och målmaterialet. Valet av etsmedel och de förhållanden under vilka etsningen utförs bestämmer processens hastighet och selektivitet.

- Temperaturberoende

Etsningshastigheten och selektiviteten för våtetsning kan kontrolleras genom att justera temperaturen på etsmedelslösningen. Högre temperaturer leder ofta till ökade etsningshastigheter, medan lägre temperaturer kan förbättra selektiviteten.

- Satsvis bearbetning

Våtetsning är väl lämpad för batchbearbetning, där flera wafers kan etsas samtidigt i ett enda bad. Detta möjliggör hög genomströmning och kan vara kostnadseffektivt för storskalig produktion.

Fördelar

- Den kemiska naturen hos våtetsning resulterar vanligtvis i mindre ytskador och färre defekter jämfört med torretsning.

- Våtetsningsmedel kan väljas för att etsa specifika material samtidigt som andra lämnas orörda, vilket möjliggör exakt etsning lager för lager.

- Våtetsning kan ta bort material snabbt, vilket gör det lämpligt för borttagning av tjockfilm och etsning med stora ytor.

- Metoden fungerar bra med material som GaAs och InP, som är viktiga inom optoelektronik.

- Etsningshastigheter kan kontrolleras genom att justera etsmedelskoncentration, temperatur och omrörning.

Nackdelar

- Etsningshastigheter kan variera beroende på tätheten av de egenskaper som etsas, vilket leder till ojämn etsning över en wafer.

- Våtetsningsprocesser kan vara utmanande att helt automatisera på grund av behovet av manuell hantering av kemikalier och substrat.

Torr etsning

Torretsning är en materialborttagningsteknik som använder en plasma eller en kemiskt reaktiv gas för att selektivt avlägsna materiallager från ett substrat. Till skillnad från våtetsning, som använder kemiska lösningar, är torretsning en gasfasprocess.

Torretsning ger bättre anisotropi (riktad etsning) och finare kontroll över funktionsstorlekar. Detta gör den mer lämpad för att skapa mindre, mer exakta strukturer, vilket är avgörande vid produktion av avancerad mikroelektronik.

Typer av torretsning

- Plasmaetsning: Använder en plasma för att etsa substratet. Detta kan ytterligare klassificeras i, Reactive Ion Etching som kombinerar plasmaetsning med jonbombardemang och induktiv kopplad plasmaetsning som använder en högdensitetsplasma som genereras av en induktiv spole.

- Sputteretsning: Använder en fysisk bombarderingsprocess där joner accelereras mot substratet, vilket gör att materialet stöts ut.

Hur man gör det?

Torretsning är en fysikalisk-kemisk process som använder gaser eller plasma för att avlägsna material från ett substrat. De grundläggande stegen för torretsning är följande:

- Förberedelse av substrat: I likhet med våtetsning rengörs och förbereds substratet för att säkerställa en ren yta för etsningsprocessen. Detta kan innebära lösningsmedelsrengöring, alkalisk rengöring eller andra lämpliga metoder.

- Maskering: Ett skyddande skikt, ofta en fotoresist, appliceras på substratet för att definiera de områden som inte bör etsas. Fotoresisten mönstras med hjälp av en litografisk process.

- Kammarladdning: Substratet laddas i en vakuumkammare, vilket skapar en lågtrycksmiljö.

- Gas introduktion: Etsningsgaser införs i kammaren. Valet av gas beror på det material som ska etsas och de önskade etsegenskaperna. Vanliga gaser inkluderar CF4, SF6, Cl2 och O2.

- Plasmagenerering: I plasmabaserade torretsningstekniker appliceras ett elektriskt fält på gaserna, som joniserar dem och skapar en plasma. Plasman består av en samling laddade partiklar (joner och elektroner).

- Etsningsprocess: De reaktiva ämnena i plasman (joner och radikaler) interagerar med den exponerade substratytan, vilket gör att materialet avlägsnas. Detta kan ske genom kemiska reaktioner eller fysiskt bombardement.

- Borttagning av biprodukter: Flyktiga biprodukter från etsningsprocessen, såsom etsgaser och reaktionsprodukter, pumpas kontinuerligt ut ur kammaren för att upprätthålla en ren etsmiljö.

- Processuppsägning: Etsningsprocessen stoppas när önskat etsdjup har uppnåtts. Detta kan bestämmas med hjälp av slutpunktsdetekteringssystem, som övervakar etsningsprocessen och signalerar när det önskade djupet har uppnåtts.

- Kammarrensning och tömning av substrat: Efter att etsningsprocessen är klar renas kammaren med en inert gas för att avlägsna eventuella kvarvarande reaktiva ämnen. Substratet avlastas sedan från kammaren.

- Maskborttagning: Skyddsmasken tas vanligtvis bort med en separat process, såsom plasmaaskning eller en kemisk strippningslösning. Detta steg är nödvändigt för att avslöja det etsade mönstret på substratet.

Egenskaper

Torr etsning kännetecknas av flera nyckelfunktioner:

- Anisotropisk etsning

Torretsning är särskilt skicklig på att producera starkt riktade etsningsprofiler, vilket ofta resulterar i vertikala sidoväggar och djupa diken. Denna förmåga är avgörande vid tillverkningen av strukturer med högt bildförhållande, såsom de som finns i mikroelektronik och MEMS-enheter.

- Plasma-baserad

Majoriteten av torretsningstekniker är beroende av användningen av plasma, ett högenergiskt tillstånd av materia som består av en samling laddade partiklar. Plasman genereras genom att en gas applicerar en elektrisk urladdning, vilket skapar en reaktiv miljö som kan etsa olika material.

- Lågtryck

Torretsningsprocesser fungerar vanligtvis under vakuumförhållanden, med tryck som sträcker sig från några millitorr till hundratals millitorr. Denna lågtrycksmiljö hjälper till att upprätthålla en ren etsmiljö och kontrollera plasmans reaktivitet.

- Brett utbud av material

Torretsning är en mångsidig teknik som kan användas på en mängd olika material, inklusive de som är svåra att etsa med våtkemiska metoder. Denna mångsidighet beror på förmågan att välja lämpliga etsgaser och plasmaförhållanden för olika material.

- Övervakning på plats

Många torretsningssystem har in-situ övervakningsmöjligheter, vilket möjliggör observation i realtid av etsningsprocessen. Tekniker som optisk emissionsspektroskopi kan användas för att övervaka plasmaförhållandena och etsningshastigheten.

- Exakt kontroll

Torretsning ger exakt kontroll över etsningsprocessen genom justering av olika parametrar. Gasflödeshastigheter, kammartryck, RF-effekt och andra faktorer kan finjusteras för att uppnå önskade etsegenskaper, såsom etsningshastighet, selektivitet och enhetlighet.

- Ren process

Jämfört med våtetsning ger torretsning i allmänhet färre kemiska restprodukter. Detta beror på att etsningsprocessen sker i gasfas, vilket minskar genereringen av flytande avfall. Som ett resultat anses torretsning ofta vara en renare och mer miljövänlig process.

Fördelar

- Möjligheten att finjustera processparametrar möjliggör exakt kontroll över etsningshastigheter, selektivitet och profil.

- Många torretsningssystem möjliggör realtidsövervakning av etsningsprocessen, vilket möjliggör exakt kontroll av etsdjupet.

- Torretsning kan enkelt integreras med andra vakuumbaserade tillverkningssteg inom halvledartillverkning.

- Den anisotropa naturen hos torretsning minimerar underskärning av masken, vilket möjliggör mer exakt mönsteröverföring.

- Torretsning ger ofta bättre likformighet över skivan jämfört med våtetsning, speciellt för små detaljer.

Nackdelar

- Torra etsningssystem är i allmänhet dyrare och mer komplexa än våtetsningsuppsättningar.

- Jämfört med våtetsning har torretsning ofta lägre selektivitet mellan olika material.

Kontrastbord

Om du inte har mycket tid på dina händer, så här är en snabb jämförelse av de två etsningsteknikerna för att ge dig en överblick över skillnaderna.

| Aspect | Våtetsning | Torr etsning |

| Etsningsmekanism | Kemisk reaktion | Fysiskt bombardement och/eller kemisk reaktion |

| riktnings | Mestadels isotrop | Kan vara mycket anisotropisk |

| Funktionsstorleksgräns | Generellt >1 μm | Ner till nm skala |

| Etsningshastighet | Hög | Måttlig till låg |

| Selektivitet | Hög | Måttlig till låg |

| Materialkompatibilitet | Begränsad | Brett utbud |

| Utrustningskostnad | Låg | Hög |

| Processkontroll | Moderate | Hög |

| Enhetlighet | Kan vara ojämn | Generellt enhetlig |

| Skador på underlaget | Låg | Kan vara betydande |

| Avfallsprodukter | Flytande kemiskt avfall | Gasformiga biprodukter |

| genomströmning | Hög (satsvis bearbetning) | Nedre (ofta enkel-wafer) |

Slutsats

Både våt och torr etsning spelar avgörande roller i modern halvledartillverkning och mikroelektroniktillverkning. Våtetsning utmärker sig i applikationer med hög selektivitet och materialborttagning av stora ytor, medan torretsning är oumbärlig för att skapa fina egenskaper och strukturer med högt bildförhållande.

Valet mellan dessa tekniker beror på applikationens specifika krav, inklusive funktionsstorlek, inblandade material och önskad etsningsprofil. Tänk på faktorerna så vet du vilken metod som är bäst lämpad för dig.

Bra, tillsammans